мастерскую, на дачу, в квартиру.

Стеллажи под реализацию в магазины розничной торговли.

Фронтальные грузовые стеллажи

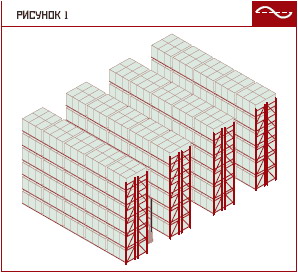

Вначале рассмотрим технологию хранения во фронтальных грузовых стеллажах. Фронтальные грузовые стелажи располагаются в складском помещении параллельными рядами, как правило одиночными вдоль стен и сдвоенными – в середине помещения. Глубина ячейки хранения стеллажа – одна паллета, таким образом обеспечивается свободный, независимый доступ к любой хранимой паллете (рис. 1). Обычно секция стеллажа содержит от 2 до 4 ячеек хранения (то есть от 2 до 4 паллет) на одном уровне хранения, этот параметр зависит от веса и габаритов паллет с грузом. Длина стеллажного ряда определяется количеством стеллажных секций. Высота стеллажей и количество уровней хранения могут быть различными. Для российских высотных складов (то есть с высотой верхнего уровня хранения выше 5 м) характерны высоты стеллажей от 9 до 12 м.

Типичная схема расположения фронтальных грузовых стеллажей

Размеры межстеллажных проездов (Picking Aisles) определяются подъемно-погрузочной техникой, которая применяется для обслуживания данных металлических сборных стеллажей. При небольших высотах верхнего уровня хранения (до 5–6 м) используются относительно дешевые электрические или дизельные погрузчики с габаритной базой (Fork Lift Truck). В этом случае ширина проезда составляет 3,5–3,7 м, причем она определяется по выступающим поверхностям паллет, хранимых в стеллажах. При высотах хранения от 7–8 м и выше используются более дорогие ричтраки (Reach Truck), имеющие базу меньших размеров. В этом случае размер проезда рекомендуется делать от 2,8 до 3,1 м. В обоих случаях подразумевается, что подъемно-погрузочная техника способна разворачиваться в проезде на 360° с достаточным зазором (порядка 100 мм), имея на вилах поддон с грузом.

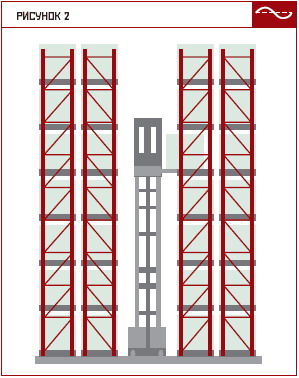

Несколько отличается узкопроходная технология хранения (Very Narrow Aisle Technology). В этом случае ширина проезда составляет 1,5–1,7 м, а узкопроходный штабелер (Narrow Aisle Stacker) движется в проезде, не разворачиваясь, направляемый специальными рельсами, которые смонтированы на полу (рис. 2).

Использование узкопроходной технологии хранения

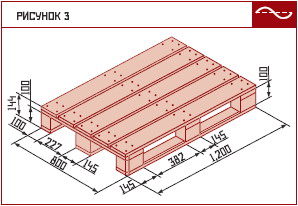

Обычно для хранения грузов в стеллажах применяются паллеты следующих типов:

-

европаллета 1200 x 800 мм (рис. 3);

-

финская паллета 1200 x 1000 мм;

-

американская паллета 1200 x 1200 мм.

Европаллета

Наиболее часто встречающиеся весовые и габаритные параметры паллет, хранимых во фронтальных грузовых стеллажах, лежат в следующих диапазонах:

-

вес паллеты с грузом – от 500 до 2000 кг;

-

высота паллеты с грузом – от 500 до 2200 мм.

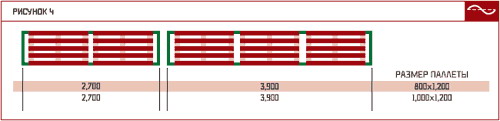

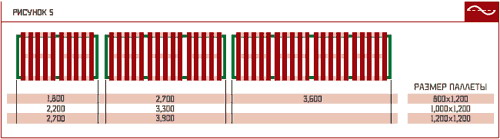

Паллеты для хранения устанавливаются на стеллажные балки. Размещаться в стеллаже они могут как продольно, так и поперечно, в соответствии со схемами, приведенными на рис. 4 и 5.

Продольный вариант размещения паллет в стеллаже

Поперечный вариант размещения паллет в стеллаже

Решение о направлении расположения паллет принимается на этапе разработки внутрискладской логистики, поскольку этот параметр влияет на конструкцию стеллажей и технологию обработки грузов. В случае продольного размещения паллет (рис. 4) необходимо использование поперечных балок, что удорожает конструкцию, но позволяет более рационально использовать пространство при ограниченных складских площадях. Применение поперечных балок обусловлено недостаточной прочностью паллеты на изгиб относительно продольной оси. С инженерной точки зрения вариант с поперечным размещением паллет, безусловно, более выигрышный.

Самый нижний уровень паллет в стеллажах хранится непосредственно на полу склада. Исключения бывают в случае использования узкопроходной технологии хранения – тогда паллеты устанавливаются на балки на высоте 200–300 мм, чтобы обеспечить доступ к паллетам нижнего уровня вилами узкопроходного штабелера. Это связано с тем, что при узкопроходной технологии на полу располагаются направляющие рельсы в межстеллажных проездах. Правда, в складских зданиях, проектируемых специально под узкопроходную технологию хранения, может применяться особая конструкция полов под стеллажными рядами, позволяющая избежать использования направляющих рельсов и балок на нижнем уровне хранения.

Существуют определенные стандарты и нормы проектирования и эксплуатации стеллажей – как международные, так и местные. В большинстве европейских стран производители складского стеллажного оборудования руководствуются стандартами FEM, разработанными совместно ведущими компаниями на основании опыта, накопленного за несколько десятков лет работы. Несколько особняком стоят немецкие производители стеллажей, пользующиеся локальным стандартом. Основными документами FEM являются:

- FEM 10.2.02 The design of static steel pallet racking (Проектирование статических стальных паллетных стеллажей);

- FEM 10.2.03 Guidelines for the safe provision of static steel racking and shelving (Руководство по обеспечению безопасности стальных паллетных и полочных стеллажей).

Отдельные документы FEM существуют также для каждого типа стеллажных систем хранения. Стандарты FEM содержат всю необходимую информацию о принципах проектирования, допусках, зазорах, правилах эксплуатации стеллажей.

Конструктивные особенности и проектирование

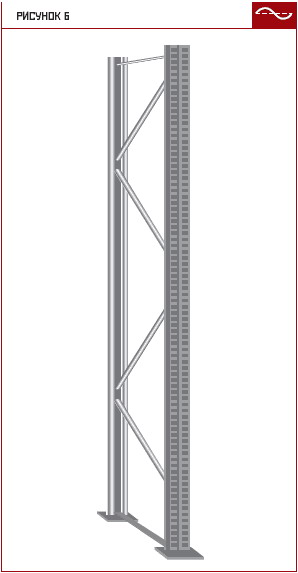

Основными элементами, определяющими размеры и несущую способность конструкции фронтального грузового стеллажа, являются стеллажные рамы (рис. 6) и балки. Стеллажная рама состоит из двух стоек (Uprights) и набора диагоналей и горизонталей, связывающих стойки. Количество и угол расположения диагоналей в раме зависит от нагрузки на раму в целом, расположения уровней хранения в стеллаже, прочностных характеристик металла, формы и размеров профиля стоек и диагоналей.

Рама фронтального грузового стеллажа

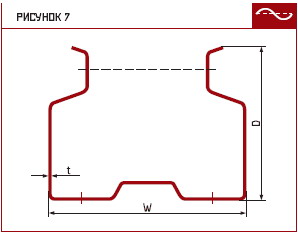

Рамы могут быть сборными (то есть стойки крепятся к диагоналям при помощи болтовых соединений), а также сварными. Очевидно, что сварная рама имеет недостатки: большой вес, невозможность транспортировки в разобранном виде, худшие прочностные показатели и пр. Сварные рамы обычно применяются в стеллажах небольшой высоты и подходят для тех случаев, когда дешевизна компенсирует недостаток качества. Профили, используемые для сварных рам, гораздо более металлоемки, чем профили сборных рам. При этом в первом случае используется металл с более низкими прочностными характеристиками. Профили стоек сборных рам имеют сложную форму сечения, обеспечивающую высокую несущую способность (рис. 7).

Профиль стойки сборных рам

Основные размеры профиля стойки зависят от расчетной нагрузки на стеллажную раму. У ведущих производителей существуют собственные ряды типоразмеров профилей, находящиеся в следующих диапазонах:

- ширина профиля W от 90 до 140 мм;

- глубина профиля D от 65 до 100 мм;

- толщина металла профиля t от 2 до 3 мм.

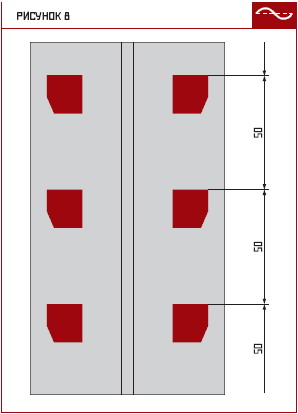

Ведущие производители стеллажей используют для изготовления стоек рам горячекатаный профиль из высококачественного листового металла с высоким пределом текучести. Сложная форма сечения профиля позволяет применять сталь небольшой толщины, что обеспечивает легкость конструкции и доступную стоимость. В профиле стойки выполняется перфорация для установки стеллажных балок с общепринятым шагом 50 мм (рис. 8), но с разной формой и порядком расположения отверстий у различных производителей, а также перфорация для крепления диагоналей и горизонталей.

Общепринятый шаг в перфорации стойки – 50 мм

Высота стеллажной рамы определяется высотой верхнего уровня хранения с необходимым технологическим запасом от 40 мм до 500 мм и более. Ведущие производители стеллажей выпускают цельные (без стыков) стойки рам длиной до 14 м. При необходимости получить раму большей высоты используются стыковые элементы (Splices), позволяющие наращивать длину стойки.

Глубина рамы определяется размером хранимых паллет с вычетом указанного в стандарте FEM свеса 50 мм. Таким образом, при поперечном хранении европаллет (1200 x 800 мм) в стеллаже глубина рамы будет равна 1200 – 50 x 2 = 1100 мм. У немецких производителей стеллажей в этом же случае глубина рамы равна 1200 – 75 x 2 = 1050 мм. В случае продольного расположения паллет глубина стеллажной рамы либо определяется свесом по FEM, либо равна размеру паллеты в зависимости от конструкции самой паллеты. У немецких производителей в этом же случае глубина рамы превышает размер паллеты на 50 мм. Поверхность элементов стеллажных рам либо окрашивается износостойкой краской методом горячего порошкового напыления, либо оцинковывается.

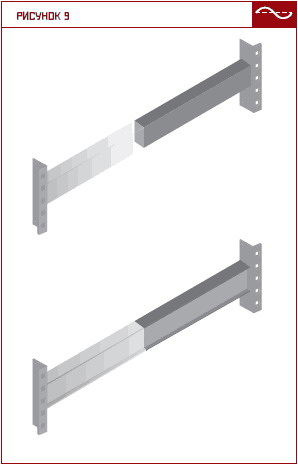

Балка (рис. 9) состоит из профиля с приваренными на концах коннекторами (Сonnectors). Профиль балки в большинстве случаев выполняется из профиля типа двутавр или имеет форму замкнутого прямоугольника. Во втором случае профиль составной из двух С-образных профилей. Использование профиля типа двутавр дешевле в технологическом отношении, но этот способ более металлоемок, то есть балка в этом случае имеет большую массу. Замкнутый профиль при меньшей массе обеспечивает высокую несущую способность, но он дороже в технологическом отношении. Тем не менее именно замкнутый профиль наиболее распространен у ведущих производителей оборудования.

Балки фронтальных грузовых стеллажей

Некоторые европейские производители стеллажей выбирают тип профиля балок в зависимости от объема поставки по конкретному заказу. При небольших объемах (ориентировочно до 1000 балок) применение двутаврового профиля оправдывает себя. При объемах поставки в несколько тысяч балок более выгодным становится использование замкнутого профиля.

Размеры профиля балки зависят от расчетной нагрузки на пару балок уровня хранения, количества и высот уровней хранения, длины балок. Для замкнутых профилей характерны следующие диапазоны размеров:

- высота профиля от 70 до 150 мм;

- глубина профиля от 40 до 50 мм;

- толщина металла профиля от 1,5 до 2 мм.

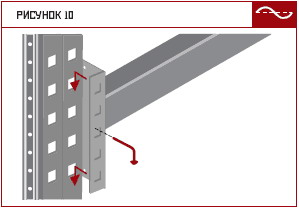

Коннектор (рис. 10), обеспечивающий крепление балок к стойкам стеллажных рам, – важнейший конструктивный элемент. По исполнению коннекторы бывают зацепные и болтовые. Последний вариант ведущими производителями не применяется по причине низкой технологичности, неудобства в монтаже и эксплуатации. Болтовое соединение может использоваться при необходимости как дополнение к зацепному соединению – для усиления критических точек в конкретной стеллажной конструкции. Зацепные коннекторы, как правило, имеют несколько вариантов типоразмеров и приварки относительно профиля балки. Количество зацепов на коннекторе в большинстве случаев – от 4 до 6. Выбор того или иного коннектора определяется нагрузкой на стеллаж. Для предотвращения случайного выбивания балки из зацепов при вертикальном ходе вил погрузочной техники, снимающей паллету с нижестоящего уровня хранения, применяются предохранительные штифты (Safety Pins).

Зацепный коннектор

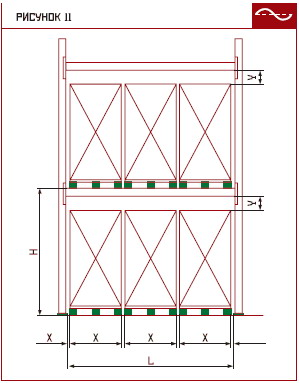

На рис. 11 показаны основные параметры при проектировании фронтального грузового стеллажа. Необходимая длина балок, устанавливающая ширину стеллажной секции L и высоту расположения балок в стеллаже H (уровни хранения), определяются габаритами паллет с учетом свеса груза и минимальными допустимыми зазорами между паллетами, стойками и балками, регламентируемыми стандартом FEM. Минимальный допустимый горизонтальный зазор X = 75 мм. Например, для стеллажной секции, содержащей на уровне хранения 3 европаллеты (1200 x 800 мм) без свесов груза, расположенных поперек, длина секции L = 800 x 3 + 75 x 4 = 2700 мм. Минимальный вертикальный зазор Y между верхом паллеты и балкой вышестоящего уровня хранения зависит от высоты уровня хранения относительно пола H. При высоте H до 3000 мм минимальный зазор Y = 75 мм, при H = 3000 – 6000 мм зазор Y = 100 мм, при H = 6000 – 9000 мм зазор Y = 125 мм и т. д.

Параметры при проектировании стеллажной конструкции

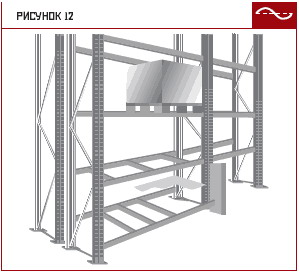

Поверхность балок окрашивается износостойкой краской методом горячего порошкового напыления.Остальные элементы конструкции фронтального грузового стеллажа, дополнительные элементы и элементы безопасности изображены на рис. 12 и 13.

Элементы конструкции фронтального грузового стеллажа

Элементы безопасности фронтального грузового стеллажа

Опорные пятки рам (Base Plates) изготавливаются из листовой стали толщиной от 3,5 до 5 мм, по конструкции они могут быть гнутыми или сварными. Сварной вариант дороже, но более компактен, что бывает важно при определенной технологии работы с грузами. Опорные пятки крепятся к стойкам стеллажных рам при помощи болтовых соединений через отверстия перфорации.

Выравнивающие пластины (Levelling Plates) изготавливают из стали толщиной от 1 до 5 мм. Они служат для компенсирования неровностей пола величиной до 50 мм (подбирается необходимая толщина пакета). При неровностях пола, превышающих 50 мм, используются специальные винтовые выравнивающие опоры. В случае очень больших нагрузок на опорные пятки применяются дополнительные пластины, распределяющие нагрузку (Pressure Plates). Их толщина 5–6 мм. Опорные пятки рам, выравнивающие пластины и распределяющие нагрузку пластины, имеют ту же поверхностную обработку, что и стеллажные рамы, то есть они окрашиваются или оцинковываются.

Фронтальные грузовые стеллажи крепятся к полу склада при помощи анкеров сквозь отверстия в опорных пятках рам. Обычная схема анкерения – по 2 клиновых анкера диаметром 12 мм и длиной 140 мм на каждую опорную пятку. Схема анкерения может быть ослаблена или усилена в зависимости от конкретного случая нагрузки на стеллаж. Возможно использование анкеров диаметром от 10 до 16 мм, как клиновых, так и клеевых. К полу складского помещения предъявляются специальные требования. Так, необходимым условием является наличие бетонной стяжки толщиной не менее 175 мм, класс прочности бетона не должен быть ниже Б25.

Для обеспечения необходимой минимальной дистанции между сдвоенными рядами фронтальных грузовых стеллажей применяются соединители рядов (Spacers). Данные элементы не несут силовой нагрузки, их длина определяется минимальным допустимым зазором 100 мм между паллетами в сдвоенных рядах, установленным стандартом проектирования. Для стеллажей, проектируемых в соответствии с FEM, стандартная длина соединителя рядов равна 200 мм; для стеллажей немецких производителей – 250 мм. Соединители рядов имеют такую же поверхностную обработку, как и элементы стеллажных рам.

Дополнительными элементами стеллажей являются поперечные балки для поддержки продольно расположенных паллет, специальные кронштейны для установки в стеллаж цилиндрических грузов, элементы настила на стеллажные балки из стальных листовых панелей, ДСП или решетчатых панелей, кронштейны для крепления трубопроводов спринклерной системы пожаротушения на складе.

Особым дополнительным элементом фронтальных грузовых стеллажей являются консольные места. Они применяются чаще всего при узкопроходной технологии хранения. Необходимо отметить, что консольные места являются причиной существенной дополнительной нагрузки на стеллажный ряд в целом и являются серьезной проблемой с инженерной точки зрения. Их использование требует применения более мощных профилей стоек и балок в секциях стеллажного ряда, а также локального усиления конструкции в критических точках, что может привести к сильному удорожанию всей конструкции. Поэтому можно порекомендовать использовать консольные места хранения только в тех случаях, когда этого реально требует технология обработки паллетированных грузов на складе.

Для защиты фронтального грузового стеллажа от повреждений при контакте с подъемно-погрузочной техникой, работающей на складе, применяются торцевые отбойники рядов (Side Protectors), передние отбойники стоек (Front Protectors), угловые отбойники (Angle Protectors) и усилители стоек рам (Stiffners). Все виды защитных элементов достаточно дороги, поэтому выбирать вид защиты рекомендуется с учетом интенсивности движения транспорта на складе и квалификации персонала склада. На некоторых российских складах вместо дорогостоящих (примерно 10 евро за 1 шт.) усилителей стоек рам успешно используют деревянные бруски соответствующей длины и сечения, прикрепляемые к стойкам рам проволокой – решение эффективное и дешевое. Также на стеллажи могут устанавливаться защитные сетки, предотвращающие случайное падение груза с верхних уровней хранения.

Правила конструирования

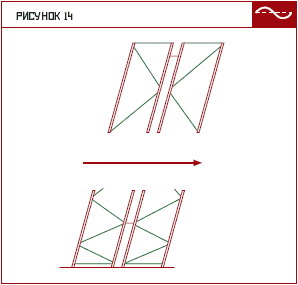

Говоря о правилах конструирования фронтальных грузовых стеллажных систем, необходимо рассмотреть также принципы обеспечения жесткости конструкции стеллажа в направлении вдоль межстеллажного проезда (Down Aisle Direction) и поперек межстеллажного проезда (Cross Aisle Direction). Для второго случая существует единственный вариант решения – жесткость достигается за счет набора диагоналей и горизонталей стеллажной рамы (рис. 14).

Принцип обеспечения жесткости стеллажной конструкции в направлении поперек межстеллажного проезда

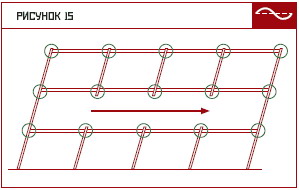

Для обеспечения жесткости в направлении вдоль проезда стандарт FEM предлагает два равноправных варианта конструктивного решения, а также их сочетание. В первом варианте жесткость обес-печивается соединением коннектора балки со стойкой стеллажной рамы (рис. 15).

Первый вариант обеспечения жесткости стеллажа в направлении вдоль проезда

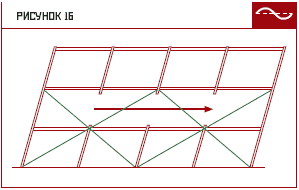

Во втором варианте жесткость достигается за счет применения вертикальных (иногда и горизонтальных) перекрестных связей (рис. 16).

Второй вариант обеспечения жесткости стеллажа в направлении вдоль проезда

Первый вариант требует применения дорогих, высокопрочных материалов стоек и балок, а также инженерного подбора оптимального сочетания типов коннекторов для набора балок конкретного стеллажного ряда. Второй вариант более металлоемок и увеличивает габариты конструкции не менее чем на 50 мм для каждого ряда стеллажей, что может привести к потере некоторого количества паллето-мест на складе. Также при использовании вертикальных перекрестных связей возрастает трудоемкость монтажных работ. Тем не менее применение этого варианта в определенных случаях является обязательным и для стеллажей, основанных на принципе обеспечения жесткости при помощи коннекторов, – для коротких стеллажных рядов, состоящих из двух или одной секции, а также для стеллажей с высотой рам более 14 м.

Выводы и рекомендации

На основании рассмотренных принципов конструкции фронтальных грузовых стеллажей обобщим ключевые параметры, на которые следует обращать внимание. Оценка этих же ключевых параметров может быть успешно использована при выборе других стеллажных систем хранения паллетированных грузов – набивных блоков (Drive-In System), гравитационных стеллажей (Live Storage System) и пр.

Итак, качественной стеллажной конструкции присущи следующие признаки:

- профиль стойки стеллажной рамы имеет сложную форму (с большим количеством изгибов) и изготовлен из стальной полосы толщиной 2–2,5 мм;

- стойки рам длиной менее 14 м сплошные, без промежуточных соединений;

- стеллажная рама сборная, то есть диагонали и горизонтали крепятся к стойкам при помощи болтовых соединений;

- высокое качество исполнения перфорации в стойках рам, правильная форма отверстий, равномерный шаг отверстий, отсутствие заусенцев;

- профиль балки прямоугольный, замкнутый, толщина металла 1,5–2 мм;

- коннектор балки зацепного типа, высокое качество исполнения зацепов, правильная форма зацепов, одинаковый угол отгиба зацепов, отсутствие крупных заусенцев;

- высокое качество окраски или покрытия конструктивных элементов, желательно наличие гигиенического сертификата на материалы, применяемые для окраски.

В качестве рекомендации при заказе фронтальных грузовых стеллажей можно посоветовать немного завышать массу и высоту паллеты с грузом, которые выдаются производителю оборудования как часть технического задания на проектирование. Нужно помнить простое правило эксплуатации фронтальных грузовых стеллажей. Установить балки в стеллажном ряду на уровни ниже, чем тот, который был заложен в конструкцию при проектировании, можно без проблем. А вот обратная задача, когда необходимо увеличить высоту стеллажных ячеек при той же массе хранимого груза, требует повторного прочностного расчета стеллажной конструкции и в некоторых случаях вообще не может быть выполнена.

Источник: журнал "